HACCPに基づく衛生管理 〜準備の5手順〜

2022

4/01

〜 HACCPを導入することになったんだけど、うちは「HACCPに基づく衛生管理」というのを導入しなければいけないようなんだよね。「HACCPの考え方を取り入れた衛生管理」には手引書が色々あるけれど、「HACCPに基づく衛生管理」にはそういうものもないみたいで困ったよ。何をすればいいのか誰か教えてくれないかな。

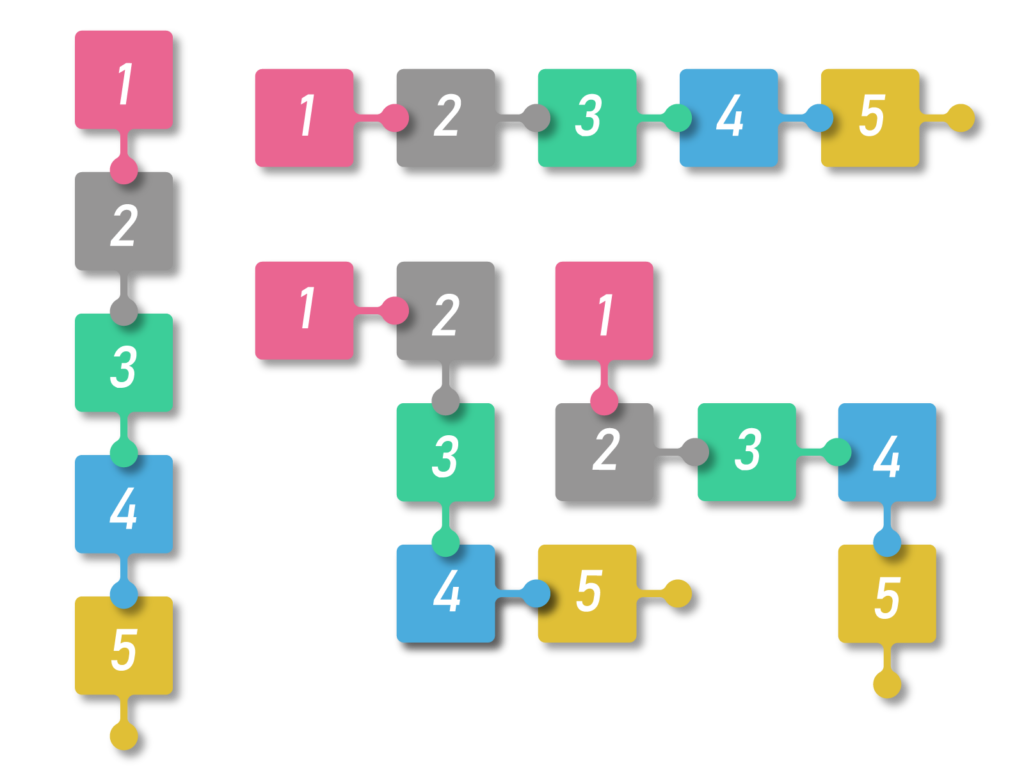

「HACCPに基づく衛生管理」はHACCPが本来予定している方法で、7原則12手順と呼ばれるルールに従って衛生管理の仕組みを作っていく ものなんだ。もともとは7原則(7手順)だけだったのだけれど、HACCPがきちんと機能するためにはその前提として5つの手順を実施することが重要だと考えられて、現在では12の手順になっているよ。

HACCP7原則12手順のうち、最初の5つの手順はHACCP計画を実施する上での準備作業です。まずはHACCP計画を策定するチームを編成し、そのメンバーが現状を正確に把握することからはじめます。

HACCP7原則12手順

<手順1:HACCPチームの編成> <手順2:製品についての記述> <手順3:製品の用途、対象消費者の明確化> <手順4:フローダイアグラムの作成> <手順5:フローダイアグラムの現場確認> <手順6(原則1):危害要因の分析> <手順7(原則2):重要管理点の決定> <手順8(原則3):管理基準の設定> <手順9(原則4):モニタリング方法の設定> <手順10(原則5):是正措置の設定> <手順11(原則6):検証方法の設定> <手順12(原則7):記録と保存方法の設定>

<手順1:HACCPチームの編成>

HACCPを企業内で行なっていくためには、まずその中心となるHACCPチームを編成する必要があります。最高責任者によってHACCPシステムの導入が決定されることが望ましい ということです。法律で義務化されたから渋々導入するのではなく、食品の安全のため、消費者のためという視点を持つ必要があります。これは事業者自身のためでもあります。このように食品事業者としての目的意識、推進意欲を明確にした上で、事業者の各部門の責任者等、製品について専門的な知識と技術を有する者からHACCPチームを編成します。

HACCPチームの構成員 施設の最高責任者 製造管理の責任者 品質管理の責任者 施設設備、保守管理責任者 原料購入の責任者 営業の責任者 HACCP講習会受講者 その他、外部コンサル等HACCP知識を有するもの HACCPチームの主な役割 一般的衛生管理プログラム、前提条件プログラムの作成 HACCPプランの作成 HACCPプランの実施のための担当者に対する教育訓練 HACCPプランの検証の実施 外部査察への対応 原材料、製品の素性、製造加工工程等の変更の把握、それに伴うHACCPプランの見直し、修正または変更 検証(査察・監査)の結果に基づき、必要に応じてHACCPプランの見直し、修正または変更 <手順2:製品についての記述>

HACCPに基づく衛生管理を行うにあたっては、その取り扱う製品の性質を知る必要があります。そこで、製品の原材料及び最終製品の特性を明確にするために製品説明書を作成します。具体的には次のような項目について明らかにします。

製品の名称及び種類 原材料に関する事項 添加物の名称とその使用量 アレルキー表示 容器包装の材質及び形態 製品の特性 製品の規格 保存方法 消費期限または賞味期限 流通上の注意事項 <手順3:製品の用途、対象消費者の明確化>

提供する製品が、そのまま食べられるもの(ready to eat)なのか、加熱等を行なった上で食べられるものなのか、また対象が一般消費者なのか、乳幼児や高齢者なのかによって、検討すべき衛生管理の程度や必要性は変わってきます。そこで、 製品が流通後、どのように取り扱われるか、どういった利用者、グループがその製品を消費するのかを明確にします。実際には<手順2:製品についての記述>と併せて製品説明書に記載し、製品の特性を明らかにします。

喫食または利用方法 喫食の対象者

(製品説明書例)

製品名 〇〇の鯖の味噌煮 会社名 スーパー〇〇 △▲町店

製品の名称及び種類 製品の名称:鯖の味噌煮 種類:加工魚介類 原材料に関する事項 鯖(冷凍、ノルウェー産) 添加物の名称とその使用量 なし アレルギー表示 表示義務アレルゲン 小麦(味噌由来) 容器包装の材質及び形態 容器:ポリスチレンフードパック(食品、添加物等の企画基準(厚生省告示第370号)に準拠) 製品の特性 加熱殺菌 製品の規格 法的基準:なし 保存方法 保存方法:10℃以下保存 消費期限または賞味期限 賞味期限:製造後2日 喫食または利用の方法 そのまま、もしくは電子レンジなどで過熱後に喫食。 喫食の対象消費者 一般消費者

製法について

<手順4:フローダイアグラムの作成>

フローダイアグラムは、原材料の受け入れから出荷または顧客への製品の引き渡しまでの一連の流れを体系的に明確にしたものです。このフローダイアグラムをもとに、どこに危険が潜んでいるのか、どのように管理すれば良いのかといった「ハザード分析」を行うため、現場の従事者からの聞き取り、実際の作業の観察を行い、再加工・再利用、一時保管なども含め、正確に作成します。

(例)鯖の味噌煮製造工程一覧図

スクロールできます

冷凍鯖 水(水道水) 冷凍スライス生姜 調味料、味噌 包装材、ラベル 1.受入 2.受入 3.受入 4.受入 5.受入 ⬇️ ⬇️ ⬇️ ⬇️ ⬇️ 6.保管 ⬇️ 7.保管 8.保管 9.保管 ⬇️ ⬇️ ⬇️ ⬇️ ⬇️ 10.解凍 ⬅️ ⬇️ ⬇️ ⬇️ ⬇️ ⬇️ ⬇️ ⬇️ ⬇️ 11.下処理 ⬅️ ⬇️ ⬇️ ⬇️ ⬇️ ⬇️ ⬇️ ⬇️ ⬇️ 12.加熱調理 ⬅️ ⬅️ ⬅️ ⬅️ ⬅️ ⬅️ ⬇️ ⬇️ ⬇️ 13.冷却 ⬇️ ⬇️ ⬇️ 14.包装 ⬅️ ⬅️ ⬅️ ⬅️ ⬅️ ⬅️ ⬅️ ⬅️ ⬇️ ⬇️ 15.印字、ラベル貼り ⬅️ ⬅️ ⬅️ ⬅️ ⬅️ ⬅️ ⬅️ ⬅️ ⬇️ 16.冷蔵陳列

<手順5:フローダイアグラムの現場確認>

作成したフローダイアグラムが実際の作業工程と異なっているとすれば、これから行う「ハザード分析」は全く意味のないものになってしまいます。そこで、人の流れ、物の流れ、空気の流れなどを記載した施設図面なども作成し、作業工程がフローダイアグラムの通りとなっているか、想定されていない交差接触・汚染が生じていないかを必ず現場で確認します。